In der modernen Fertigung spielt die Verarbeitung von Kunststoff eine zentrale Rolle, ob in der Automobilindustrie, im Maschinenbau oder in der Produktgestaltung. Für die präzise und effiziente Bearbeitung dieser vielseitigen Materialien sind spezialisierte Werkzeuge unerlässlich. Fräser für Kunststoff, auch bekannt als Kunststoff-Fräsbits, sind speziell dafür konzipiert, die einzigartigen Herausforderungen bei der Bearbeitung von Kunststoffen zu meistern. Diese Werkzeuge unterscheiden sich erheblich von denen, die für Metalle oder Holz verwendet werden, sowohl in Bezug auf Material, Design als auch in der Anwendungstechnik. Dieser Artikel gibt Ihnen einen umfassenden Überblick über die verschiedenen Arten von Kunststoff-Fräsern, deren Anwendungen und was beim Kauf zu beachten ist.

Was macht Fräser für Kunststoff aus?

Spezielle Fräser für Kunststoff sind entscheidend für die qualitativ hochwertige Bearbeitung von Kunststoffmaterialien. Sie ermöglichen es, präzise Schnitte zu machen, ohne das Material zu schmelzen oder zu beschädigen. Im Vergleich zu Fräsern für Metalle, Holz und andere Materialien sind solche für Kunststoffe speziell für schnelle, glatte Schnitte ohne große Hitzeentwicklung konzipiert. Daraus ergeben sich spezielle Anforderungen an das Material, die Form und die Beschaffenheit.

Materialien und Beschichtungen

Die Auswahl des richtigen Materials und der Beschichtung eines Fräsers hat einen erheblichen Einfluss auf die Leistung und Lebensdauer des Werkzeugs. Fräser für Kunststoff werden häufig aus Hartmetall oder Hochgeschwindigkeitsstahl (HSS) gefertigt. Hartmetallfräser bieten eine höhere Härte und Verschleißfestigkeit, was sie besonders geeignet für das Fräsen von abrasiven oder sehr harten Kunststoffen macht. HSS-Fräser sind flexibler und weniger spröde, was sie ideal für dünne oder flexible Kunststoffe macht.

Neben dem Material spielt die Beschichtung eine wichtige Rolle. Viele Kunststoff-Fräser sind mit Titan oder einer Teflon-Beschichtung versehen, die die Reibung reduziert und die Ansammlung von geschmolzenem Kunststoff am Fräser verhindert. Diese Beschichtungen helfen dabei, die Wärmeentwicklung während des Fräsprozesses zu minimieren und somit eine Überhitzung des Kunststoffes zu vermeiden. Durch die richtige Wahl von Material und Beschichtung können die Fräsergebnisse signifikant verbessert und die Lebensdauer des Fräsers verlängert werden.

Formen und Geometrien der Fräser

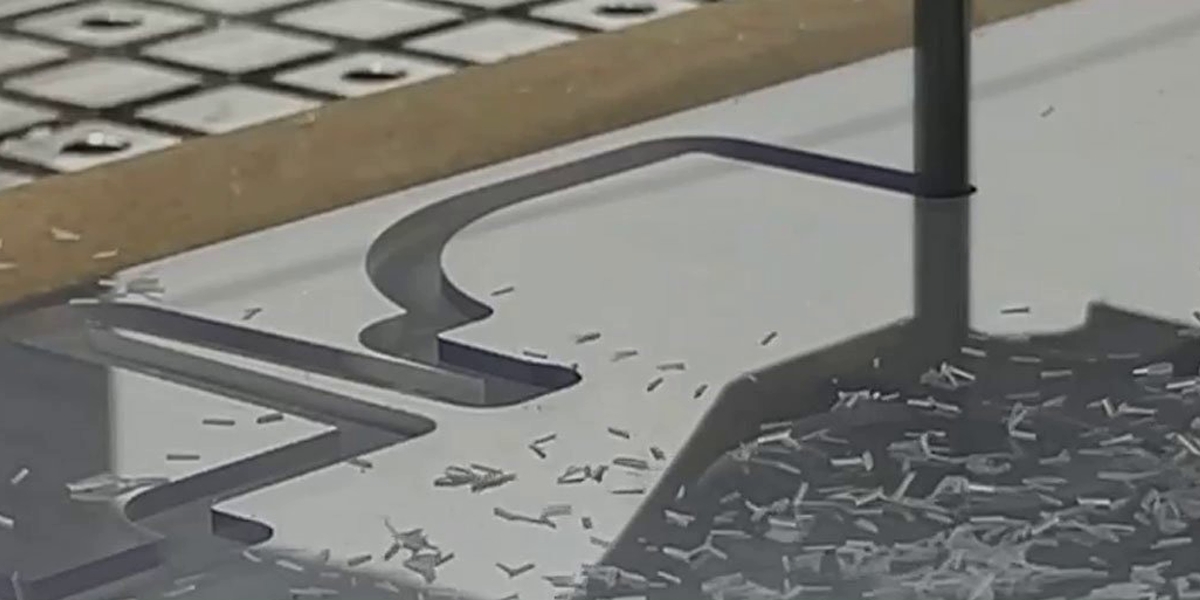

Die Form und Geometrie eines Fräsers spielen eine entscheidende Rolle bei der Bearbeitung von Kunststoffen. Fräser können unterschiedliche Profile aufweisen, darunter Spiral-, Gerade- und Konusformen. Spiralfräser sind besonders beliebt, da sie eine effiziente Spanabfuhr ermöglichen und somit die Wärmeentwicklung reduzieren, die beim Fräsen von Kunststoffen auftreten kann. Gerade Fräser sind ideal für grobe Schnitte und schnelles Abtragen von Material, während konische Fräser präzise und feine Detailarbeiten ermöglichen.

Die Auswahl der richtigen Fräsergeometrie hängt stark von der spezifischen Anwendung und den gewünschten Eigenschaften der fertigen Stücke ab. Eine sorgfältige Abwägung der Fräserform kann die Qualität des Endprodukts erheblich verbessern und gleichzeitig die Bearbeitungszeit optimieren.

Technische Aspekte beim Fräsen von Kunststoff

Das Fräsen von Kunststoff stellt aufgrund der thermoplastischen Eigenschaften des Materials besondere Anforderungen an die Bearbeitungstechnik. Wichtige technische Parameter wie Drehzahl, Vorschubgeschwindigkeit und Schnitttiefe müssen sorgfältig eingestellt werden, um ein Schmelzen oder Verbrennen des Kunststoffs zu vermeiden. Generell gilt, dass niedrigere Drehzahlen und höhere Vorschubgeschwindigkeiten empfehlenswert sind, um die Wärmeentwicklung zu minimieren.

Die Schnitttiefe sollte angepasst werden, um Überhitzung zu verhindern und eine gleichmäßige Materialabtragung zu gewährleisten. Das Verständnis und die Anpassung dieser Parameter sind entscheidend für die Erzielung einer hohen Oberflächenqualität und Präzision bei der Fertigung von Kunststoffteilen.

Anwendungsbeispiele

Fräser für Kunststoff finden in einer Vielzahl von Branchen Anwendung. Im Prototypenbau ermöglichen sie die schnelle und präzise Herstellung von Modellen aus Kunststoff, die für die Produktentwicklung und -tests verwendet werden. In der Endproduktion können mit spezialisierten Fräsern komplexe Formen und Designs realisiert werden, die in Branchen wie der Automobilindustrie oder der Medizintechnik erforderlich sind.

Auch im Bereich der dekorativen Elemente leisten Kunststoff-Fräser wertvolle Dienste, indem sie präzise und ästhetisch ansprechende Oberflächen schaffen. Durch die Nutzung fortschrittlicher Frästechniken und spezialisierter Werkzeuge können Unternehmen die Effizienz steigern und die Qualität ihrer Kunststoffprodukte erheblich verbessern.

Kaufberatung

Beim Kauf von Fräsern für Kunststoff sollten verschiedene Faktoren berücksichtigt werden, um sicherzustellen, dass das Werkzeug Ihre Anforderungen erfüllt.

• Zunächst ist die Materialstärke des zu bearbeitenden Kunststoffs zu beachten. Dickere und härtere Materialien erfordern robustere Fräser mit speziellen Geometrien.

• Ebenfalls wichtig ist die gewünschte Präzision der Bearbeitung. Hochpräzise Fräser sind essenziell für Anwendungen, bei denen es auf äußerste Genauigkeit ankommt, wie in der Medizintechnik oder der Feinmechanik.

• Die Wiederholbarkeit der Ergebnisse ist ein weiterer kritischer Aspekt, besonders in der Serienproduktion. Hier sind Fräser gefragt, die konsistente Ergebnisse liefern und über lange Zeiträume hinweg zuverlässig funktionieren.

• Für Einsteiger können einfache, vielseitig einsetzbare Fräser eine gute Option sein, während professionelle Anwender in spezialisierte, hochleistungsfähige Modelle investieren sollten.

Berücksichtigen Sie diese Faktoren, um die richtige Auswahl für Ihre spezifischen Bedürfnisse und Projekte zu treffen.

KOMMENTAR VERFASSEN

0 KOMMENTARE